熔融指数仪体积法与质量法的区别:如何选择适合的测试方法?

熔融指数(Melt Flow Index, MFI)是评估热塑性塑料加工性能的关键指标,广泛应用于塑料生产、质量控制和研发领域。在熔融指数测试中,体积法和质量法是两种主流方法。本文将深入解析两者的区别,帮助您根据实际需求选择最优测试方案。

一、核心原理对比

1. 体积法(体积流量法)

· 测试逻辑:通过测量熔体在特定时间内通过标准口模的体积变化来计算熔融指数。

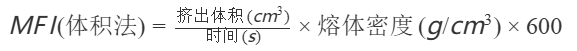

计算公式:

其中,熔体密度需根据材料类型和温度预先校准。

2. 质量法(质量流量法)

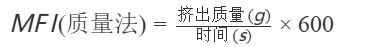

· 测试逻辑:直接称量规定时间内挤出的熔体质量,无需依赖密度参数。

计算公式:

二、技术差异与优劣势分析

对比维度 | 体积法 | 质量法 |

测量对象 | 体积变化 | 质量变化 |

自动化程度 | 高(实时体积监测) | 低(需人工截取称量) |

测试速度 | 快(可实时显示结果) | 慢(需冷却、称量步骤) |

密度依赖性 | 需校准熔体密度,误差风险较高 | 直接测量质量,不受密度波动影响 |

精度控制 | 依赖传感器精度和密度准确性 | 仅依赖天平精度,人为误差较大 |

适用场景 | 快速检测、在线质量控制 | 实验室高精度测试、科研分析 |

三、实际应用中的选择建议

1. 优先选择体积法的场景

· 生产线快速检测:需要即时反馈熔融指数变化,如调整工艺参数时。

· 高自动化需求:集成到智能工厂系统中,减少人工干预。

· 材料密度稳定:如PE、PP等常见塑料,其熔体密度已有可靠数据库。

2. 优先选择质量法的场景

· 研发与精准分析:需排除密度波动干扰(如共混材料、填充改性塑料)。

· 低频率测试:实验室小批量样品检测,无需高昂设备投入。

· 标准认证测试:部分行业标准(如ASTM D1238)明确要求质量法。

四、典型案例说明

· 案例1(体积法):某注塑厂使用全自动体积法熔指仪,每30分钟监测一次原料MFI,实时预警原料降解问题,良品率提升12%。

· 案例2(质量法):某高校实验室研究PC/ABS合金,因材料密度受配比影响较大,选择质量法确保数据准确性,论文成果发表于国际期刊。

五、总结与建议

· 追求效率选体积法:适合密度稳定、需快速响应的工业化场景。

· 追求精度选质量法:适合科研、新材料开发及密度敏感型材料。

· 设备选型提示:部分高端熔指仪支持双模式切换,兼顾灵活性与成本。

通过理解两种方法的本质差异,企业可优化质量控制流程,研究人员则能更科学地设计实验方案。