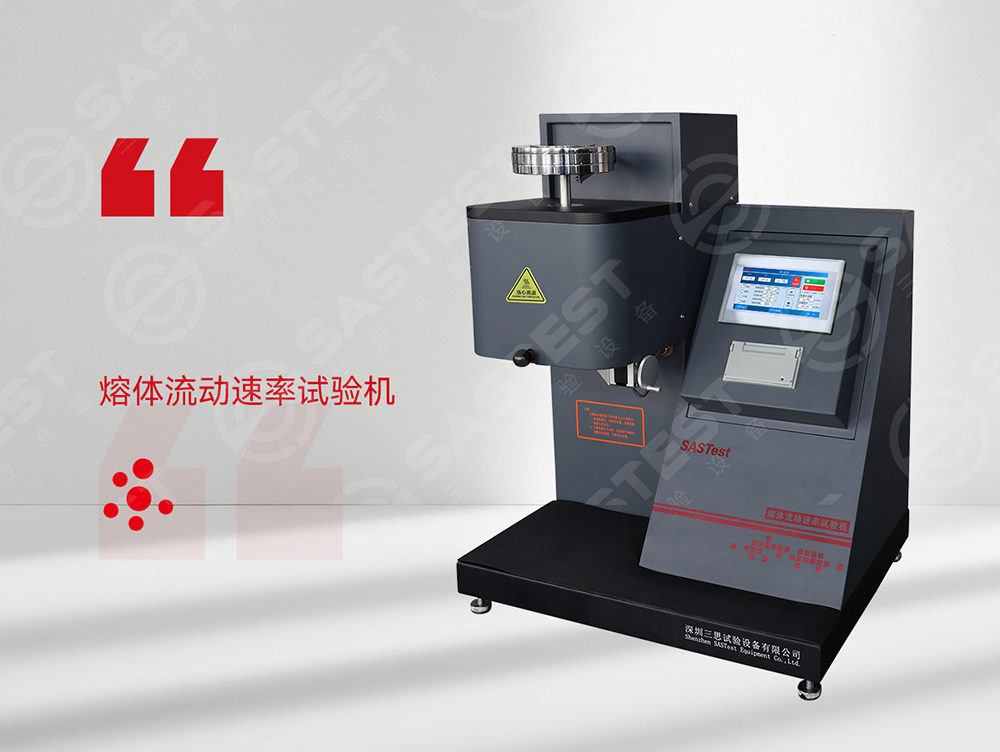

塑胶熔融指数仪:塑料性能测试的关键设备

随着塑胶材料在工业和日常生活中的广泛应用,对其性能的精确测试显得尤为重要。塑胶熔融指数仪作为测量热塑性塑料熔融流动性能的专用设备,已成为塑胶行业研发、生产与质量检测中的重要工具。通过使用该设备,能够快速获得材料的熔融指数,为产品性能评估和工艺优化提供可靠依据。

一、塑胶熔融指数仪的工作原理

塑胶熔融指数仪通过加热塑胶样品至熔融状态,在特定温度和负载条件下,通过标准模口挤出熔体。设备测量单位时间内挤出的熔体质量或体积,从而得出以下关键参数:

· 熔融流动速率(MFR):以单位时间内熔体质量(g/10分钟)表示,反映材料的流动性。

· 体积流动速率(MVR):以单位时间内熔体体积(cm³/10分钟)表示,适用于体积密度较为重要的场景。

熔融指数的高低直接影响材料的加工性能,流动性好的材料适合注塑工艺,而流动性较低的材料更适合挤出成型。

二、塑胶熔融指数仪的应用领域

1. 塑胶原材料检测

用于测试聚丙烯(PP)、聚乙烯(PE)、聚碳酸酯(PC)等热塑性塑料的流动性能,确保原料质量符合生产标准。

2. 塑胶制品的质量控制

在塑胶制品生产过程中,用于检测不同批次原材料的熔融流动速率是否一致,以确保产品性能的稳定性。

3. 研发新型塑胶材料

科研机构和企业实验室利用熔融指数仪评估新材料的加工性能,优化配方设计,开发高性能塑胶产品。

4. 第三方检测机构

为塑胶生产企业或客户提供材料检测服务,出具权威的性能检测报告。

三、塑胶熔融指数仪的设备特点

1. 高精度温控系统

设备配备高精度温控装置,控温范围通常在±0.1℃以内,确保测试环境的稳定性。

2. 多负载选择

提供多档负载配置(如2.16kg、5kg、10kg),适用于不同流动性材料的测试。

3. 自动化功能

先进的设备支持自动切料和自动记录功能,极大减少人工误差,提升测试效率。

4. 兼容多种标准

符合ISO 1133、ASTM D1238等国际标准,测试结果具有广泛适用性。

5. 数据处理能力强

配套智能软件,可实时生成测试曲线并自动导出分析报告。

四、塑胶熔融指数仪的操作步骤

1. 样品准备

将塑胶样品加工为颗粒状或小块,重量约为4-10克。

确保样品干燥、无杂质。

2. 设备调试

设定测试温度和负载参数(如PP样品230℃,2.16kg负载)。

预热设备至设定温度。

3. 样品加载

将样品加入设备的加热筒中,静置一段时间以确保完全熔融。

4. 开始测试

启动设备,样品通过模口挤出。

测量一定时间内挤出的熔体质量或体积。

5. 数据记录与分析

设备自动计算并显示熔融流动速率或体积流动速率,生成数据报告。

6. 清理与维护

测试完成后,及时清理加热筒与模口,避免残留样品影响下一次测试。

五、塑胶熔融指数仪的选购建议

1. 根据测试需求选择

如果主要用于基础检测,可选择价格实惠的手动型设备;对于需要高精度和高效率的实验室或工厂,建议选择全自动型号。

2. 关注测试精度

测试精度越高,数据的可靠性越强,尤其在对比不同批次材料时尤为重要。

3. 品牌与售后服务

选择具备良好口碑的品牌,确保设备的质量和后续维护支持。

4. 功能扩展性

选择支持扩展功能的设备(如兼容多种负载或支持高低温测试),以适应未来需求的变化。

六、塑胶熔融指数仪的未来发展趋势

1. 智能化与自动化

设备将进一步实现自动化操作和智能数据分析,提高测试效率,减少人工参与。

2. 环保与节能设计

未来设备将更加注重绿色设计,减少测试过程中能源消耗和材料浪费。

3. 多功能集成

将熔融指数测试与其他性能测试功能集成一体,提升设备的综合性能。

七、总结

塑胶熔融指数仪作为塑料性能测试的重要设备,在生产与研发中扮演着不可或缺的角色。无论是检测原材料品质,还是优化生产工艺,该设备都为塑胶行业提供了科学而可靠的性能数据支持。选择适合自身需求的熔融指数仪,不仅可以提升检测效率,还能助力企业在激烈的市场竞争中占据优势。